铁矿烧结是钢铁行业SO2和NOX的主要排放源,采用氧化-氨法工艺对铁矿烧结烟气进行协同脱硫脱硝研究。结果表明,预先氧化烧结烟气、提高吸收液中SO2-3初始质量浓度、PH值和增大液气比均有利于提高脱硫率和脱硝率,而烟气温度及烟气中NO质量浓度和SO2质量浓度的升高,均不利于烟气同时脱硫脱硝。在适宜的条件下,脱硫率和脱硝率分别达到97.59%和47.54%,烟气被氧化后进行氨法脱硫脱硝,最终脱硝产物为N2和NO-3。

钢铁工业作为国民经济的重要支柱产业,又是耗能和污染大户。铁矿烧结工序是钢铁工业最大的SO2和NOX排放源[1-3]。目前,国内钢铁企业已基本完成烧结烟气脱硫的工业应用,但针对钢铁企业烧结烟气脱硝的应用较少,大部分对烟气脱硝的研究也基本局限于燃煤发电烟气的脱硝研究。目前,国内外烟气脱硝技术主要有以下几种:选择性催化还原法(SCR)、选择性非催化还原法(SNCR)、氧化吸收法、活性炭吸附法、液相络合吸收法、还原吸收法和等离子法等[4-7]。由于烧结烟气自身特点,烧结机头、尾烟气混合后,温度一般在100~180℃,达不到烟气脱硝SCR反应所需要的温度350℃左右,更达不到SNCR法所需的反应温度。同时考虑到设备投资、运行成本以及设备的占地面积,越来越多研究者尝试着研究出能够在同一温度区间对烧结烟气NOX和SO2同时脱除的技术。

氨法脱硫广泛应用于中国烧结烟气脱硫,如果在氨法脱硫基础上,加入某种强氧化剂将溶解度很低的NO氧化转化为溶解度高的NO2,从而进行同时脱硫脱硝,其经济性比用不同装置分别脱硫脱硝要好。氧化吸收法主要是通过碱性吸收剂脱除经强氧化剂氧化的烟气(NO氧化后形成NO2,其中强氧化剂主要包括H2O2、KMnO4、C12和O3等,也可采用催化剂将NO催化氧化为NO2,然后再将其吸收[8-9]。氧化/吸收法脱硝技术具有工艺设备简单、操作温度低、耗能少、处理费用低等优点。针对烧结烟气中NOX主要是以溶解度很低的NO形式存在,在湿法吸收过程中,溶解难度较大,25℃下其亨利常数为1.94×10-8Pa˙mol/L,这极大地增加了液相传质阻力。因此,氧化/吸收法可通过加入氧化剂或催化剂在气/液段中将NO转化成NO2及高价态的氮氧化物形式来提高NOX的溶解度H2O2是一种良好的强氧化剂,氧化性强于C12、C1O2和KMnO4,而且通过催化可转化为活性仅次于氟的氢氧基[10-12]。它也是一种与环境相容的化学制剂,氧化吸收污染物为无污染的副产品,被称作“最清洁”的化学品,这一特性使它在环保方面具有极大的应用潜力。此外,有学者提出H2O2吸收紫外光(UV)光解可产生˙OH,有利于强化NO的氧化,从而提高脱硝率[13-16]。因此,本文模拟国内某钢铁企业烧结厂烟气温度和成分,采用预氧化-氨法进行烧结烟气协同脱硫脱硝,并对其脱硝机理进行了分析。

1试验原料与方法

1.1试验原料

本论文研究是在实验室配气系统中进行配气,模拟国内某钢铁公司烧结烟气性质,其中模拟烧结烟气的成分为NO、SO2、N2和O2,所需的主要试剂及气体见表1。

1.2试验器材

试验所需的主要仪器及器材见表2。试验中采用烟气分析仪对烟气中各组分的浓度进行检测,pH值计主要用于测定吸收液的pH值,而磁力驱动泵用于喷淋塔中吸收液的循环输送。雾化器则用于将添加剂喷入到烟气中。气体流量计和减压阀用于模拟烧结烟气的配制,而液体流量计用于调节吸收液的喷淋量。

1.3试验方法

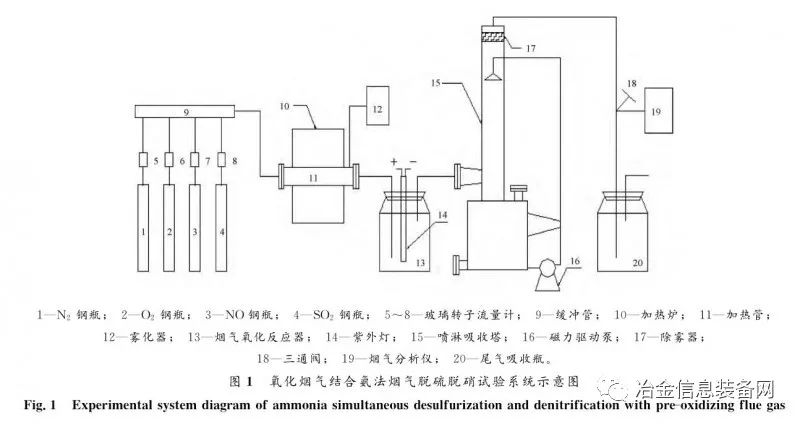

氧化烟气结合氨法烟气脱硫脱硝试验装置如图1所示。试验系统主要由模拟烧结烟气系统、烟气氧化系统、氨法喷淋吸收塔和烟气检测系统4部分构成。该试验系统是在氧化烧结烟气试验系统基础上增加氨法的喷淋吸收塔装置,其中喷淋吸收塔用于脱除烟气中SO2和NOX。

进行脱硫脱硝试验时,预先将配置好的氧化剂装入到雾化器中,将配置好的亚硫酸铵溶液装入到喷淋塔中,用氨水和硫酸调节吸收液的pH值。然后打开气体钢瓶减压阀进行模拟烧结烟气的配气,在标定完模拟烧结烟气组成后,将烟气通过加热炉加热到要求的温度,此时雾化器将氧化剂雾化送入到烟气中,随烟气进入烟气氧化反应器中进行氧化反应。亚硫酸铵溶液则通过磁力驱动泵在喷淋吸收塔中按一定气液比进行循环喷淋,氧化完的烟气进入喷淋塔即能与喷淋塔中的吸收液发生吸收脱除反应。烟气脱硫脱硝反应前后烟气中SO2和NO的浓度通过烟气分析仪进行测定,经喷淋吸收塔吸收处理后的烟气各组分浓度以反应稳定后5min内的平均浓度为计量。

氧化吸收法结合氨法烟气脱硫脱硝效果评价指标为脱硫率和脱硝率,具体计算公式如下:脱硝率计算见式(1),脱硫率计算见式(2)。

ηNOx=[(ρNOx-ρ"NOx)/ρNOx]×100%(1)

ηSO2=[(ρSO2-ρ"SO2)/ρSO2]×100%(2)

式中:ηNOx为脱硝率,%;ρNOx为烧结烟气中NOx的初始质量浓度,mg/m3;ρ"NOx为处理后烟气中NOx的质量浓度,mg/m3;ηSO2为脱硫率,%;ρSO2为烧结烟气中SO2的初始质量浓度,mg/m3;ρ"SO2为处理后烟气中SO2的质量浓度,mg/m3。

试验采用瑞士万通公司的861型离子色谱仪对脱硫脱硝后吸收液中的阴离子浓度进行检测,检测器量程为0~5000μS/cm,分辨率可达0.028ns/cm;有效池体积为0.8μL,最大池操作压力为5MPa;检测池温度可在25~45℃,温度稳定性优于0.01℃。

2结果与讨论

2.1氧化剂用量

在固定烟气流量为30L/min、烟气温度为140℃、O2体积分数为12%、NO质量浓度为366mg/m3、SO2质量浓度为2017mg/m3、氧化剂H2O2/KMnO4摩尔比为24、紫外线强度为30W/m2、吸收液中SO2-3初始质量浓度为0.3mol/L、吸收液初始pH值为6.0、液气比为80L/m3的前提条件下,氧化剂用量对氧化法联合氨法脱硫率和脱硝率的影响如图2所示。

由图2可知,氧化剂/NO摩尔比从0增加到1.5时,脱硫率由93.78%提高到97.69%,脱硝率从23.18%升高到45.67%。这是因为高锰酸钾和双氧水作为强氧化剂,烟气中一部分NO被氧化剂氧化为NO2、HNO2和HNO3[17]。在氧化剂/NO摩尔比小于1.5的用量范围内,NO氧化率会随氧化剂用量的增加而升高,而这些高价的含氮化合物易被吸收液吸收,因此脱硝率随氧化剂用量增大而升高。但随着氧化剂用量进一步提高,NO氧化率不再升高甚至略有下降,同时烟气中未反应完的氧化剂进入吸收液时,能与亚硫酸铵反应而消耗一些SO2-3,

因而脱硝率反而会降低,并且也会降低脱硫率。这主要是体系将发生反应H2O2+(NH4)2SO3→

(NH4)2SO4+H2O,由于氨法脱硫吸收过程是(NH4)2SO3与SO2发生反应(NH4)2SO3+SO2+H2O

→2NH4HSO3,(NH4)2SO3浓度的降低会影响SO2的吸收,从而降低脱硫率。

2.2SO2-3初始物质的量浓度

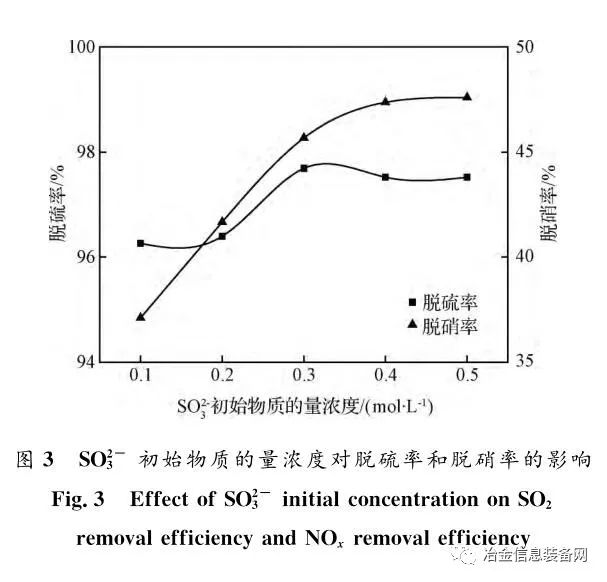

吸收液中的SO2-3浓度与吸收液的氧化程度、脱硫工艺制度和效果等因素有关,是影响脱硫脱硝率的重要因素之一。在固定烟气流量为30L/min、烟气温度为140℃、O2体积分数为12%、NO质量浓度为366mg/m3、SO2质量浓度为2017mg/m3、氧化剂/NO摩尔比为1.5、氧化剂H2O2/KMnO4摩尔比为24、紫外线强度为30W/m2、吸收液初始pH值为6.0、液气比为80L/m3的前提条件下,SO2-3初始物质的量浓度对氧化法联合氨法脱硫率和脱硝率的影响如图3所示。

由图3可见,吸收液中SO2-3的物质的量浓度从0.1升高到0.3mol/L时,脱硫率略有升高,从96.26%增加到97.69%;脱硝率则显著升高,从37.11%增加到45.67%;当SO2-3初始物质的量浓度继续提高时,脱硫率变化微小,脱硝率仍有小幅升高。这主要是因为亚硫酸铵具有较强的还原能力,可将NOX还原为无害的N2,同时SO2-3还能与氧化形成的NO2反应生成NO-2,而SO2-3初始浓度的提高可促进上述反应进行[18],因此脱硝率大幅升高。作者前期研究发现NO氧化成NO2的转化率最高也只有25.03%,未氧化的NO难溶于吸收液,因此继续提高SO2-3初始物质的量浓度也难促进NO被还原为N2的反应进行,导致脱硝率随SO2-3初始物质的量浓度的继续增大也只有小幅升高。此外,(NH4)2SO3既是氨法脱硫的主要吸收体,也是该脱硫工艺中的主要中间产物,因此,在一定范围内提高SO2-3初始物质的量浓度是有助于吸收SO2提高脱硫率的。整体而言,在一定范围内提高吸收液中SO2-3初始物质的量浓度有利于提高氧化法联合氨法工艺的脱硫率和脱硝率。

2.3吸收液pH值

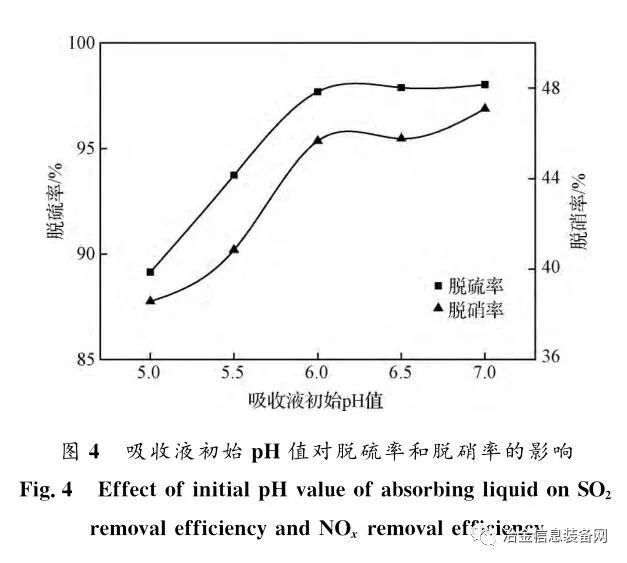

吸收液pH值是氨法脱硫工艺运行过程中重点控制的工艺参数之一,其大小与加入氨水量和脱除SO2的量等因素有关,它对SO2和NOX的溶解、扩散及吸收,亚硫酸铵的氧化及脱硫产品溶液的结晶均有较大的影响。在固定烟气流量为30L/min、烟气温度为140℃、O2体积分数为12%、NO质量浓度为366mg/m3、SO2质量浓度为2017mg/m3、氧化剂/NO摩尔比为1.5、氧化剂H2O2/KMnO4摩尔比为24、紫外线强度为30W/m2、吸收液中SO2-3初始物质的量浓度为0.3mol/L、液气比为80L/m3的前提条件下,吸收液初始pH值对氧化法联合氨法脱硫率和脱硝率的影响如图4所示。

从图4可知,当pH值低于6.0时,随着吸收液初始pH值的增加,脱硫率和脱硝率均出现较大的增幅pH值由5.0增加到6.0时,脱硫率由89.14%升高到97.69%,脱硝率则由38.57%增加到45.67%;当pH值大于6.1后,脱硫率和脱硝率均变化较小,脱硫率稳定在98%左右,脱硝率稳定在46%~47%左右。这是因为SO2和NOX均为酸性气体,随着吸收液pH值的增大,溶液的碱性增强,液相传质系数增大,有利于溶液吸收气体促进脱硫反应和脱硝反应的进行,因此脱硫率和脱硝率均有所提高。但pH值越大,溶液中的氨气越容易挥发,当pH值过高时,氨的逃逸量大。由此可知,提高吸收液pH值有利于氧化法联合氨法同时脱硫脱硝,该规律与常规氨法脱硫脱硝基本一致。对氧化法联合氨法而言,适宜的吸收液pH值为6.0~6.5。

2.4液气比

在固定烟气流量为30L/min、烟气温度为140℃、O2体积分数为12%、NO质量浓度为366mg/m3、SO2质量浓度为2017mg/m3、氧化剂/NO摩尔比为1.5、氧化剂H2O2/KMnO4摩尔比为24、紫外线强度为30W/m2、吸收液中SO2-3初始物质的量浓度为0.3mol/L、吸收液初始pH值为6.0的前提条件下,液气比对氧化法联合氨法脱硫率和脱硝率的影响如图5所示。由图5可知,液气比由40升高到160L/m3时,脱硝率由43.85%增加到47.95%,脱硫率则在96%~98%波动。一定范围内提高液气比,吸收液与SO2、NOX间的气液接触面积将增大,有利于提高SO2、NOX与吸收液间的传质速率以及促进SO2和NOX溶入吸收液;同时由于单位时间里参与反应的吸收液量大幅提高,可强化脱硫脱硝反应的进行,因此提高液气比可提高烟气脱硫率和脱硝率。但液气比过大时,吸收液液滴之间的凝聚作用增强,减少了有效气液接触面积,从而会影响脱硫率和脱硝率的进一步提高。考虑液气比越大,系统运行消耗的电量越多,运行成本增大,因而在氧化法联合氨法同时脱硫脱硝工艺设计和运行中,适宜的液气比为80L/m3左右。